TECHNOLOGIA MASOWANIA SCHROEDER MAX

Technologia MAX masażer pozwala na lepszą aktywację białka i tym samym lepszy uzysk produktu. Podczas wytwarzania produktów z szynki gotowanej, pierwszym etapem procesu jest poddanie części mięsnych solanką po wybraniu materiału wyjściowego. W większości przypadków solanka jest wstrzykiwana przy użyciu nastrzykiwarek solanki. Nastrzykiwanie solanką polega na bardzo precyzyjnym wstrzyknięciu wymaganej ilości do kawałków mięsa.

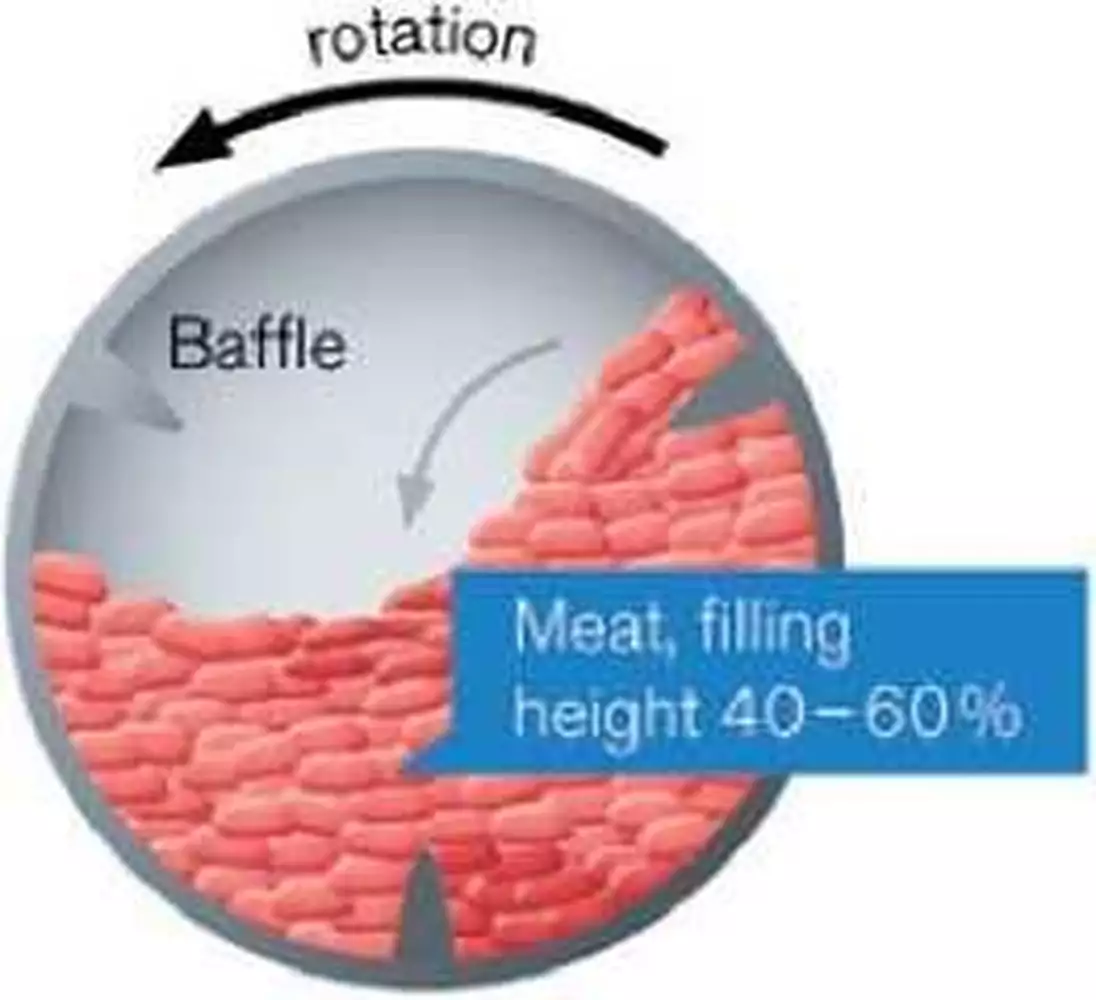

Niektóre produkty poddawane są kąpieli w solance, co oznacza, że kawałki mięsa zostają zanurzone w wymaganej ilości solanki, w której pozostają do czasu jej wchłonięcia. Podczas obu procesów kluczowe znaczenie dla jakości produktu końcowego ma dalsze przetwarzanie struktury włókien mięśniowych. Określana jest przy tym skuteczność zatrzymywania wody, aktywacji białka i jednocześnie, jakość spójnej konsystencji w przypadku produktów później konfekcjonowanych w plastry. Podczas produkcji Przemysłowej na tym etapie wykorzystywane są dwa procesy. W przypadku powszechnie znanej technologii masowania, duży bęben obraca się poziomo na rolkach prowadzących. Płaskie przegrody leżące na wewnętrznych ścianach pojemnika powodują opadanie kawałków mięsa i delikatny ruch. Ten ruch jest często określany jako masowanie.

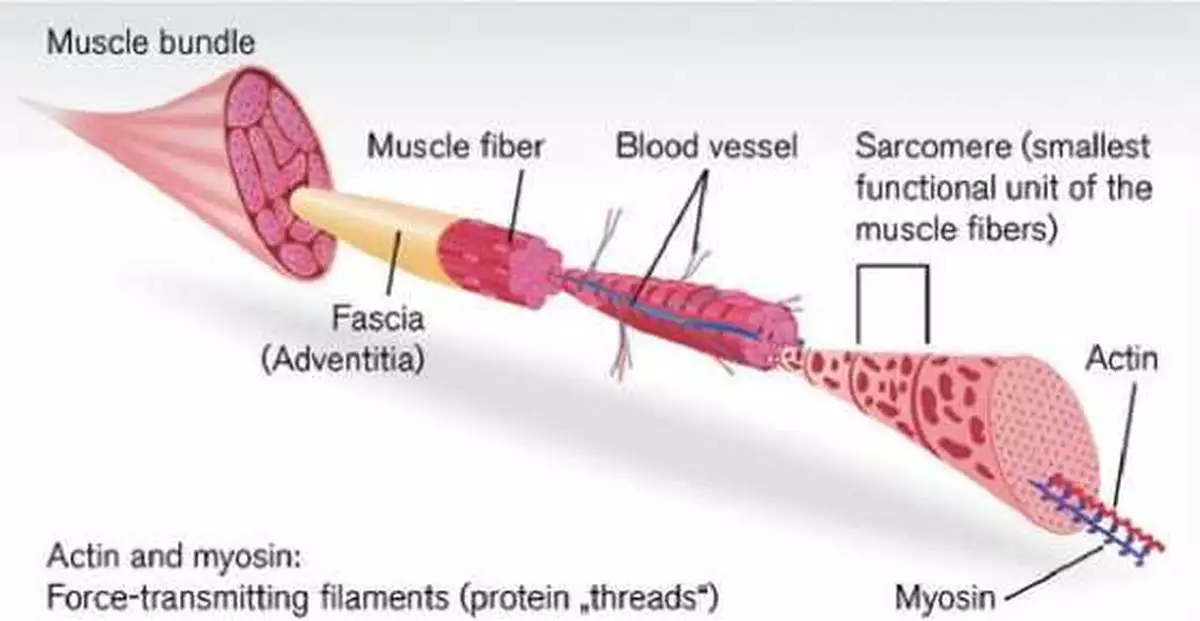

Przetwarzanie naturalnej struktury włókien mięśniowych surowca ma kluczowe znaczenie dla jakości sensorycznej i ekonomicznych aspektów uzyskanego produktu mięsnego, takiego jak produkty z szynki gotowanej

Przetwarzanie naturalnej struktury włókien mięśniowych surowca ma kluczowe znaczenie dla jakości sensorycznej i ekonomicznych aspektów uzyskanego produktu mięsnego, takiego jak produkty z szynki gotowanej

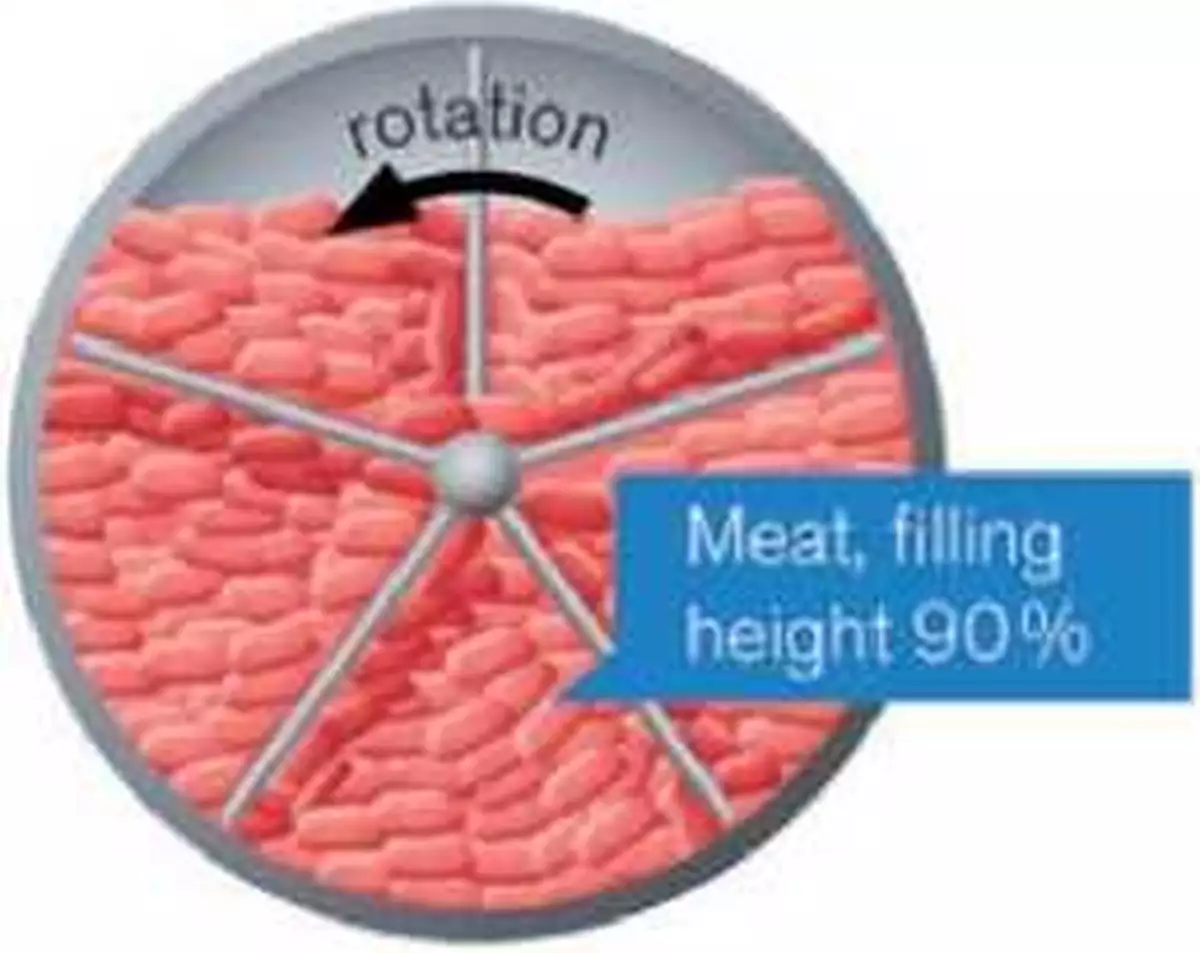

Urządzenie MAX masażer ma znacznie większą objętość użytkową niż masownice bębnowe i dlatego wymaga znacznie mniej miejsca

Urządzenie MAX masażer ma znacznie większą objętość użytkową niż masownice bębnowe i dlatego wymaga znacznie mniej miejsca

W porównaniu z masownicą bębnową, w przypadku którego obję-tość wsadu (w zależności od projektu) wynosi zazwyczaj 45-55%, MAX masażer osiąga 85-90% (Rys. 2). Stanowi to istotną zaletę: na tej samej powierzchni urządzenia przetwarzana jest prawie dwukrot¬nie większa ilość produktu. Co więcej, dzięki wysokiemu poziomowi napełnienia przestrzeń nad produktem zmniejsza się do zaledwie 10-15%, co stanowi zaledwie jedną trzeciąwolnej, niewykorzystanej objętości bębna. Oprócz tego, że MAX masażer przetwarza dwukrot¬nie więcej mięsa, podciśnienie w niej narasta w znacznie krótszym czasie, co pozwala zaoszczędzić na kosztach. Podczas pracy podci¬śnienie w zbiorniku wynosi stale 50 mbar (mniej niż 5% normalnego ciśnienia lub ciśnienia atmosferycznego). Płaszcz termiczny używany do chłodzenia umożliwia uzyskanie podczas pracy temperatury pro¬duktu z dokładnością do 1 °C. Dzięki 90% poziomowi napełnienia, produkt ma dużą, efektywną powierzchnię styku ze schłodzoną ścia¬ną zbiornika. Ze względu na silne mieszanie przez łopatki, tempera¬tura we wnętrzu produktu jest szybko i skutecznie obniżana.

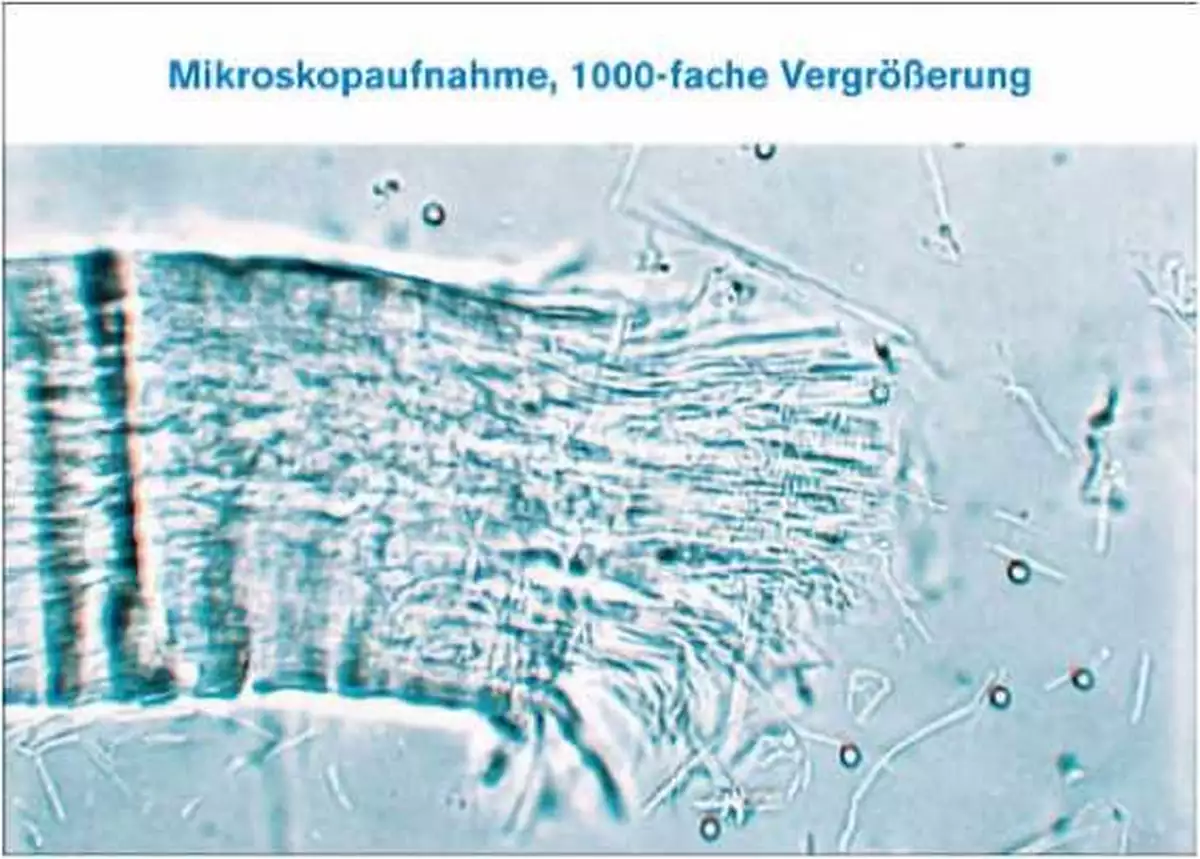

W przeciwieństwie do pasywnej technologii masowania stosowa¬nej w bębnie, w przypadku MAX masażer Schróder Max solanka jest aktywniej aplikowana do mięśni. Z technicznego punktu widzenia sól zawarta w solance powoduje pęcznienie włókien mięśniowych (Rys. 3). Podciśnienie panujące w MAX masażer nasila to zjawisko. Silny nacisk wywierany przez duże łopatki, oraz wspomniany wyżej wy¬soki poziom napełnienia, zapewniają bezpośrednie, aktywne dotar¬cie energii mechanicznej bezpośrednio do środka każdego pojedyn¬czego mięśnia. Przy najniższych możliwych temperaturach poniżej 2 °C wytwarzana wzmożona aktywacja białek, która stanowi klucz do optymalnego zatrzymywania wody, a także do wyższych uzysków podczas procesu platstrowania w krajalnicy. W praktyce rozróżnia się kohezję zewnątrz-mięśniową- i wewnątrz-mięśniową w gotowym produkcie.

- Kohezja na zewnątrz-mięśniową jest rozpoznawalna dzięki powsta¬niu lekko klejącej powierzchni pod koniec procesu stosując MAX masażer. Odpowiada za dobrą spójność kilku kawałków mięsa.

- Kohezję wewnątrz-mięśniową można wyczuć dzięki delikatnej lep-kości w środkowej części cięcia/rdzenia produktu. Odpowiada ona za bardzo spójny plaster po procesie plastrowania produktu.

Wyraźnie lepsze wyniki uzyskane przy użyciu technologii MAX masażer pokazują, że produkty wykazujące wyższą aktywację białka.

W krótszym okresie czasu pozwalają na uzyskanie produktu o wyższym uzysku. Zwiększona powtarzalność plastra produktu odnosi do wyższego uzysku plastra. Przy ograniczonej przestrzeni i potrzebie wysokich wydajności, technologia MAX masażer może przyczynić się do najwyższej możliwej rentowności.

Rys. 3: Podciśnienie („próżnia”) zwiększa pęcznienie naturalnego włókna mięśniowego dzięki zawartości soli dodanej do solanki, zwiększając tym samym efekt końcowy

Rys. 3: Podciśnienie („próżnia”) zwiększa pęcznienie naturalnego włókna mięśniowego dzięki zawartości soli dodanej do solanki, zwiększając tym samym efekt końcowy

Peter J. Danwerth rozpoczął karierę jako inżynier-mechanik w przemyśle spożywczym w 1993 roku w Grupie Horstmann. W1998 roku został Dyrektorem Zarządzającym firmy Weber w Breidenbach. W 2003 roku został powołany do zarządu Schroder Maschinenbau w Werther. Na początku 2018 roku firma Schroder Maschinenbau GmbH & Co. KG w Werther stała się częścią firmy John Bean Technologies Corporation (JBT), jednej z wiodących firm w branży przetwórstwa spożywczego, do której należą także takie firmy jak Frigoscandia, Tipper Tie, Stein, Formcook, DSI i DoubleD